サステナビリティ ESG経営:環境 カーボンニュートラル(TCFD提言)への対応

カーボンニュートラルへの対応~TCFD提言への賛同~

当社グループは、「気候変動」を重要な経営課題の一つとして認識しており、2023年1月に「気候関連財務情報開示タスクフォース(TCFD)」提言に賛同を表明いたしました。

当社グループでは、企業活動を通じて、持続的な成長と社会の持続可能性の両立を実現するために、サステナブル経営を推進しています。その推進にあたっては、経営理念である「社会に貢献する技術開発型企業」を基本とし、様々な社会課題の中からIKOグループマテリアリティ(重要課題)を特定し、各種取り組みを進めています。また、そのマテリアリティの一つとして『豊かな地球環境の実現に向けた企業活動の推進』を掲げて気候変動への対応に取り組んでおり、TCFDの提言に沿って、気候変動に関する重要情報を以下の通り開示します。

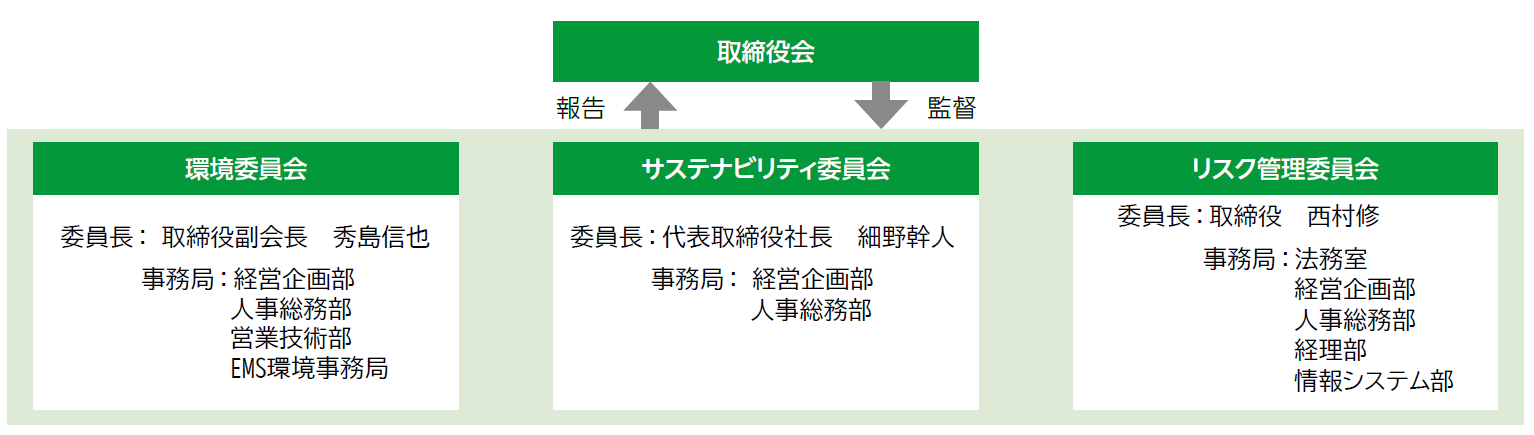

ガバナンス

当社グループは、2022年1月より代表取締役社長を委員長とした社内取締役から構成される「サステナビリティ委員会」を設置しております。

当委員会は、経営企画部、人事総務部を事務局として半期に1回以上開催され、気候関連および自然関連課題を含むサステナビリティにおける基本方針の策定と推進体制の整備、中長期的なリスク・機会の特定とマテリアリティ・取組課題・移行計画の策定・見直し、実施状況の定期的なレビュー等を行っております。また、その内容を半期に1回以上取締役会に報告しており、取締役会はグループ全体のサステナビリティ課題におけるリスク・機会および中長期目標に関する取り組みの進捗状況の監督・助言を行う仕組みとしております。さらに、役員報酬への温室効果ガス排出削減量の導入を決定しており、サステナビリティ課題の達成による中長期視点での企業価値増大に寄与する経営体制の強化を進めております。

サプライチェーン全体への働きかけについては、サステナビリティ委員会・環境委員会の事務局を中心に、各サプライヤーの窓口となる部門と連携し取り組みを行う体制としております。

当社グループは、気候変動対策や生物多様性保全などの取り組みをサステナブル経営における重要課題と位置付け、本推進体制のもと、各部門での取り組みの強化を図っております。

サステナビリティ課題に対するガバナンス体制図

戦略

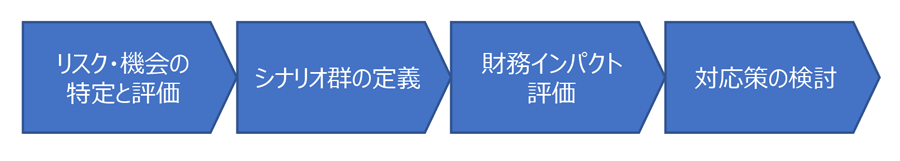

TCFD提言で示された各リスク・機会の項目を参考に、気候変動問題が当社グループの事業に及ぼすリスク・機会に関して、以下のステップで検討いたしました。

また、1.5℃~2℃シナリオと4℃シナリオを用いて、政策や市場動向の移行(移行リスク・機会)に関する分析と、災害などによる物理的変化(物理的リスク・機会)に関する分析を実施しました。

分析のプロセス

リスク・機会のインパクトと対応策

| リスク | 要因 | 事業への影響 | 時間軸 | 財務インパクト | 対応策 | |

|---|---|---|---|---|---|---|

| 移行リスク | 政策・規制 | 炭素税の導入・ 炭素税率の上昇 |

・炭素税の負担費用の増加 | 中期~長期 | 中 | ・再生可能エネルギーの導入 ・省エネルギー設備の導入 ・カーボンフットプリント算定による低炭素製品開発 |

| ・炭素税導入に伴う原材料価格の高騰 | 中期~長期 | 大 | ・低炭素材料/部品の購入 ・サプライヤーとの協業による新たな低炭素材料の開発 |

|||

| 技術 | 低炭素設備の導入 | ・最新技術を用いた設備への投資費用増加 | 中期 | 中 | ・ICP(インターナルカーボンプライシング)導入による投資促進を検討 | |

| 再生可能エネルギーの普及 | ・短期的な発電コスト高騰による電力購入コストの上昇 | 短期~中期 | 中 | ・社内外の敷地における太陽光発電所の建設および導入計画の策定と実施 ・「追加性」を中心とした様々な調達方法による、各事業所で使用するエネルギーの100%再エネ化の実現 |

||

| 市場 | 顧客需要の変化 | ・カーボンネガティブ事業の需要減少 | 中期 | 大 | ・低炭素貢献製品へのシフト ・製品の長寿命化の追求 ・需要の多様化に応える対応レベルの向上 |

|

| 評判 | 気候変動対応への遅れ | ・気候変動対策および情報開示不足による欧米向けの売上減少 | 短期~中期 | 大 | ・気候変動対策の確実な実施と情報開示の充実 | |

| 物理的リスク | 慢性 | 平均気温の上昇 | ・労働環境の悪化による従業員の生産性低下 | 長期 | 大 | ・休憩室の拡充、局所冷風機の設置 |

| ・熱処理・表面処理工程における空調使用増加に伴う電力コストの増加 | 中期~長期 | 中 | ・省エネルギー空調設備の導入 ・設備総合効率の向上 |

|||

| 海面の上昇 | ・自社製造拠点の被災による生産能力の低下(ベトナム・中国の生産拠点) | 中期~長期 | 大 | ・各工場におけるBCP策定/継続的な見直し | ||

| ・主要サプライヤー被災による操業度低下 | 中期~長期 | 大 | ・サプライヤーの拡充 ・各サプライヤーにおけるBCP策定/継続的な 見直し |

|||

| ・工場移転費用の増加(ベトナム・中国の 生産拠点) |

中期~長期 | 大 | ・災害対策への投資促進 | |||

| 急性 | 異常気象の激甚化 | ・洪水による自社生産拠点損壊に伴う生産能力の低下、設備損壊に伴う対応費用の増加(国内生産拠点) | 中期~長期 | 大 | ・ハザードマップの定期的な確認とBCPの見直し ・災害対策への投資促進 |

|

| 機会 | 資源効率 | 未利用資源の価値化 | ・滞留在庫の削減、レール端材の再利用による廃棄物処理コストの削減 | 短期~中期 | 中 | ・需要予測精度の向上 ・再利用率の向上に向けたオペレーションの 見直し |

| CO2排出量削減 | ・炭素税の負担費用の低減 | 中期~長期 | 中 | ・再生可能エネルギーの導入 ・省エネルギー設備の導入 |

||

| エネルギー源 | 再生可能エネルギーの普及 | ・長期的視点における発電コスト低減による電力購入コストの低減 | 長期 | 中 | ・様々な調達方法による、再生可能エネルギー調達の実施 | |

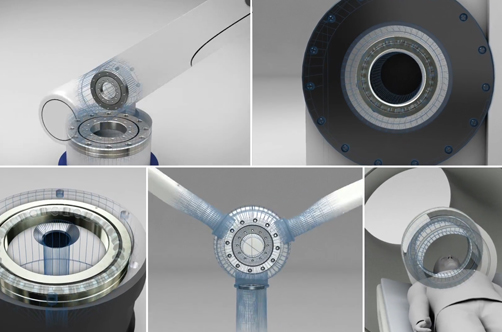

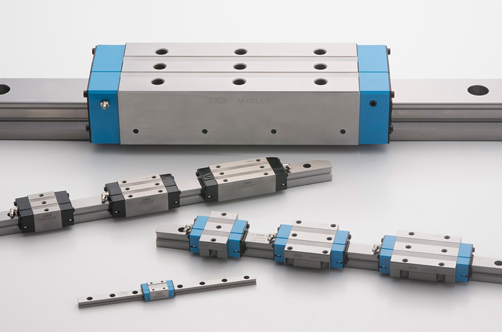

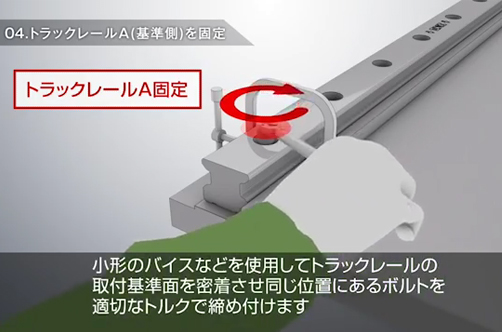

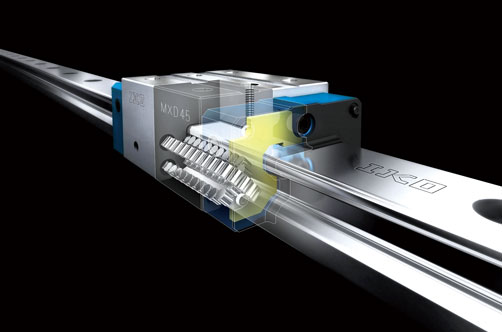

| 製品とサービス | 脱炭素社会への移行貢献 | ・低摩擦で壊れにくいベアリングの需要増加 ・「オイル・ミニマム」製品の需要増加 ・お客様にあわせたカスタマイズ需要の増加 |

中期 | 大 | ・効率生産に向けた需要予測精度の向上と、生産リードタイム改善による納期短縮 ・「オイル・ミニマム」機能を徹底的に追求した製品開発 |

|

| 市場 | 電動化の促進 | ・メカトロ製品やメカユニット製品の需要増加 ・駆動部品増加に伴うベアリングの需要増加 |

短期~中期 | 大 | ・パートナー企業と連携した生産対応力の強化 ・新工場建設も含めたグローバル生産体制の強化 |

|

| EV、蓄電池市場の拡大 | ・直動案内機器、液晶潤滑剤の需要増加 | 短期~中期 | 大 | ・将来の需要拡大に向けた生産能力の増強 ・新工場建設も含めたグローバル生産体制の強化 |

||

| レジリエンス | BCP対応製品の拡大 | ・災害対策機器における当社製品の需要増加 | 中期~長期 | 大 | ・高剛性、高品質の徹底的な追求 | |

※想定時期 短期:~2026年度 / 中期:2027~2030年度/長期:2031~2050年度

※リスクと機会の財務インパクト評価は、公表されている報告書や専門家のアドバイス等を参考に、売上または利益にもたらす影響を定性と定量の両面より評価し、大中小の3段階に分類しました。

リスク管理

気候関連リスクを識別・評価するプロセス

サステナビリティ委員会では、特定した「IKOグループマテリアリティ」に含まれる気候変動に関して、当社グループの持続的な企業活動に対するリスクの特定と影響について審議を行い、その内容を半期に1回取締役会に報告しております。また、気候変動リスクを含む事業運営上において発生しうるあらゆるリスクの予防、発見、是正、再発防止に係る管理体制の整備と、発生したリスクへの対応指針を決定するために、代表取締役社長を含む社内取締役および常勤監査等委員にて構成される「リスク管理委員会」を設置し、リスクマネジメント体制を構築しております。

気候関連リスクを管理するプロセス

「リスク管理委員会」は、「リスク管理規程」に基づき、年度毎に実施しているリスクアセスメント結果によりリスクのコントロールの方向性を明確にし、気候変動リスクを含む特定されたリスク項目毎に、関連する対応部署または対応組織(委員会・会議体など)を定めて、リスク対応を行っております。

また、3年ごとに大規模なリスクアセスメントを実施し、リスク対応の優先順位付けおよび対策を実施すべきリスクの特定など、大幅な見直しを行っております。具体的には、現行のリスク対策状況を基に、継続して認識すべきリスクおよび新たに認識したリスクについて明確にし、そのリスクが発生する可能性(確率)、そのリスクが発生した場合に企業価値に及ぼす影響度、およびそのリスクへの対応状況の程度を評価し、優先して取り組むべきリスクの特定・対応を行っております。

なお、気候変動に係る移行・物理的リスクとして抽出した項目については、 「緊急度」 と当社グループに対する「財務インパクト」を3段階で評価したうえ、2軸でマッピングを行い 「緊急度」と「財務インパクト」の積である 「重要レベル」によって評価を行っています。また、各項目の対応策は、それらの「難度レベル」を 「高(1.0)・中(2.0)・低(3.0)」 の3段階で評価し、 「重要レベル」 と 「難度レベル」 の積である 「優先レベル」 によって各対応策の優先度を評価しております。

気候関連リスクの全社的リスク管理への統合プロセス

原則として、半期に1回「リスク管理委員会」を開催し、各リスク項目への対応状況に関する報告内容を評価し、気候変動に係るリスクを含む組織全体のリスク管理に関する重要な意思決定を行うとともに、審議内容については取締役会に報告しております。

当社グループ全体の総合的なリスク管理についての詳細はこちらをご覧ください。

指標と目標

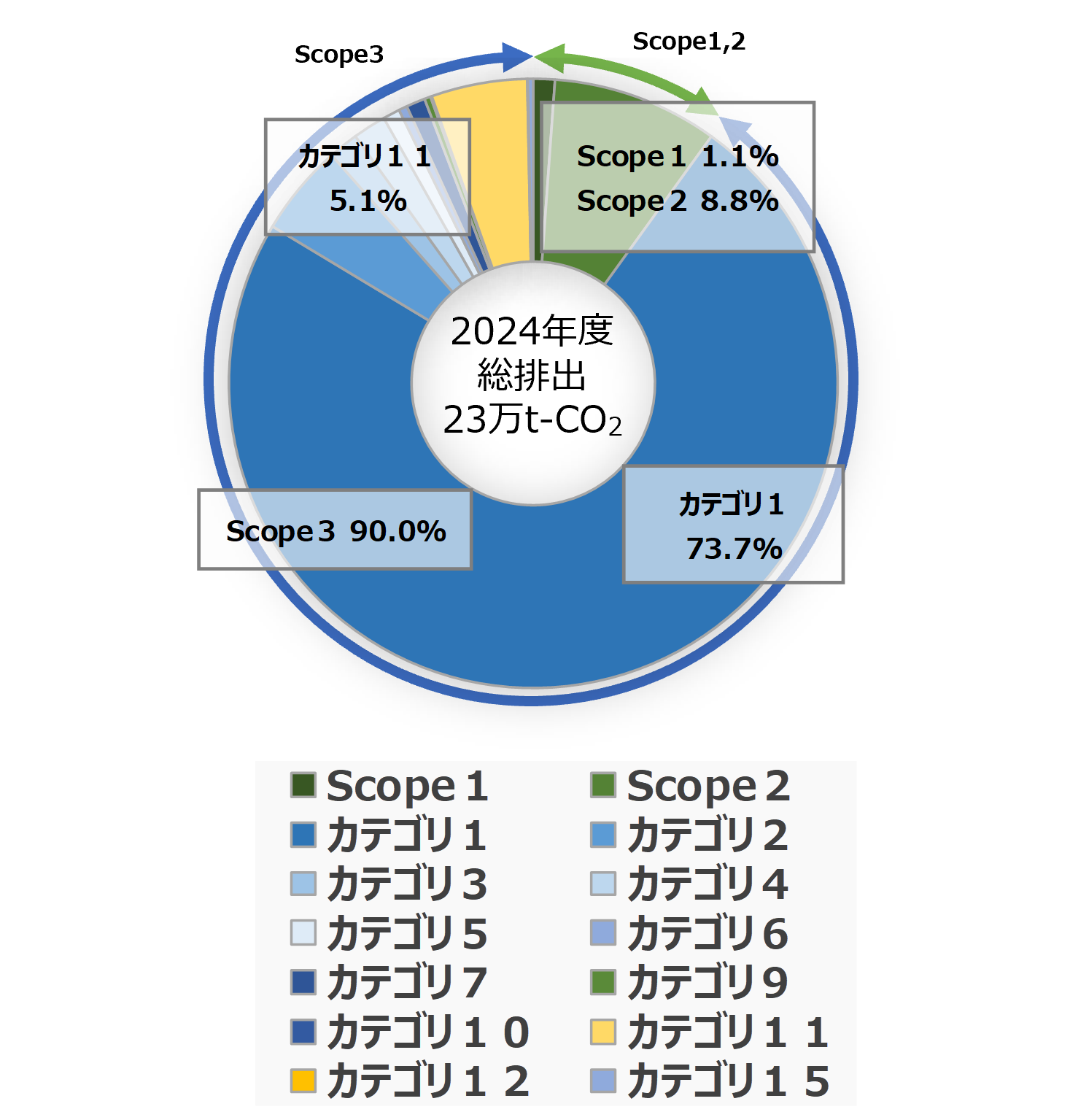

当社グループでは、気候関連問題が経営に及ぼす影響を評価・管理するため、GHGプロトコルの基準に基づき温室効果ガス排出量の算定を実施しております。

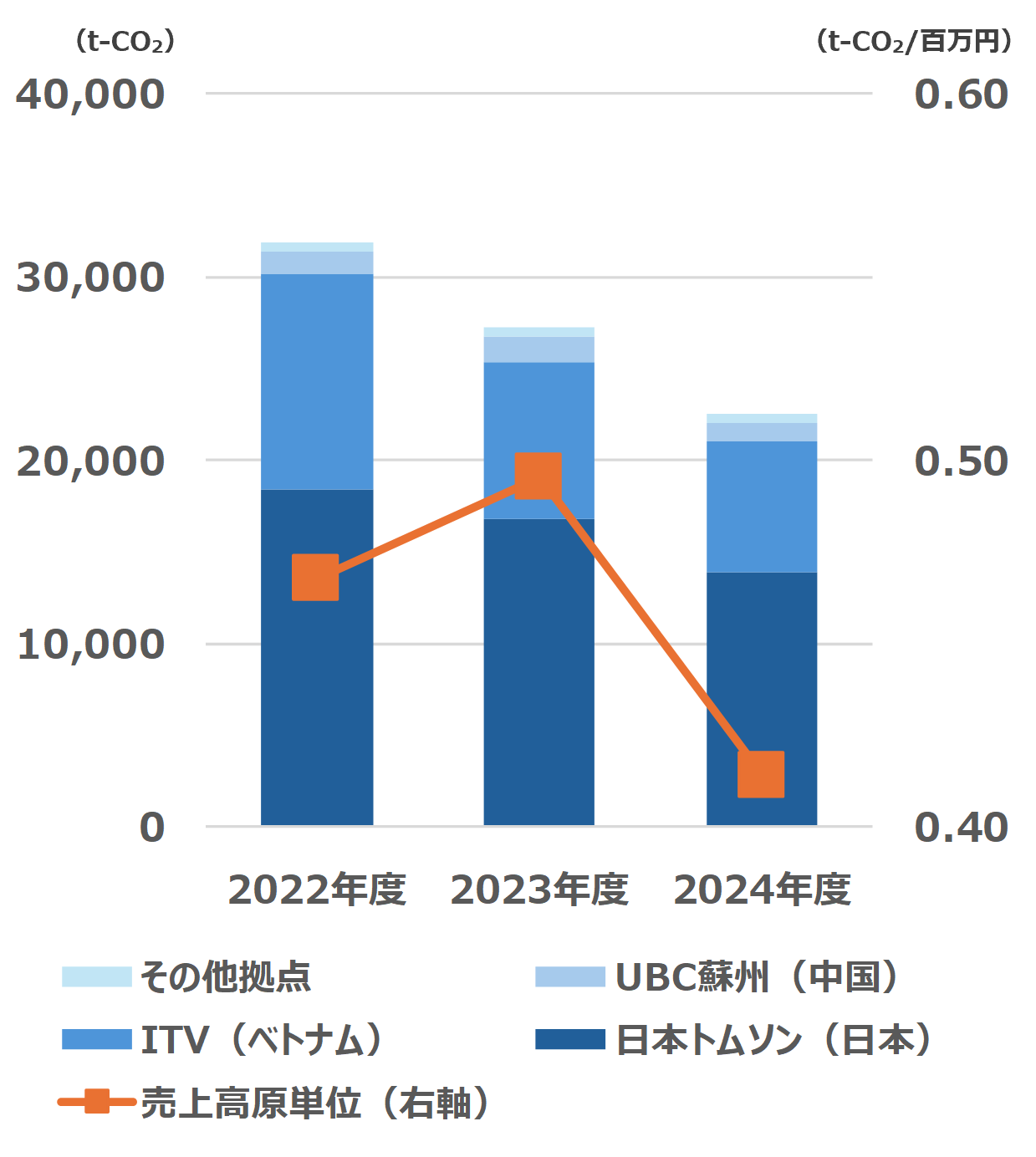

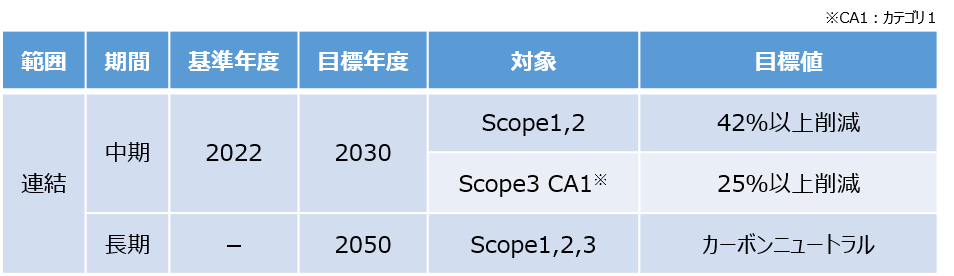

また、当社グループの2030年度における温室効果ガス排出量削減目標は、2024年10月にSBT(Science Based Targets)認定を取得しており、パリ協定にて示された目標水準に準拠した非常に高い目標値としております。具体的には、Scope1,2削減目標では、2022年度を基準とし42%以上の削減、Scope3削減目標では、カテゴリ1について2022年度を基準とし25%以上の削減を目標としています。さらに、2050年度までには、全てのScopeにおいてカーボンニュートラルを目指して取り組みを進めております。また、2030年度の目標の達成に向けて、最終年度までに当社グループで使用する電力の約50%を再生可能エネルギーに転換することをターゲットとしています。

なお、当社グループにおける2024年度の温室効果ガス排出量は、Scope1は2,579t-CO2、Scope2は19,947t-CO2、Scope3は203,825t-CO2であります。 今後も、さらなる算定精度の向上を図るとともに、2050年度のカーボンニュートラルに向けて、サプライチェーン全体での排出量削減の取り組みを強化してまいります。

温室効果ガス排出量(Scope1、2、3)

Scope1、2拠点別排出量と売上高原単位推移

IKOグループ 温室効果ガス排出量削減目標

温室効果ガス排出量削減に向けた取り組み

当社グループは、豊かな地球環境の実現に向けて、温室効果ガスの排出量削減が重要課題であると考えています。国内生産拠点においては、2013年8月より、太陽光パネルを導入しております。発電量の見える化により従業員の省エネ意識を向上させるとともに、電力会社におけるCO₂排出量削減にも貢献してまいりました。2021年11月からは、一部工場の生産活動に使用する電力を太陽光パネルから供給させるなど、自家消費による再生可能エネルギーの活用推進にも取り組み始めました。現在、更なる再生可能エネルギー由来の電力比率向上にむけ、その他の国内外生産拠点においても、太陽光パネルの設置検討を進めています。また、重油を熱源としていた空調設備を電気式の空調設備に変更したり、蛍光灯や水銀灯を使用していた照明設備をLED照明に変更するなど省エネへの取り組みも推し進めています。2050年でのカーボンニュートラルを実現すべく、更なるCO₂排出量削減に向けた取り組み強化を進めます。

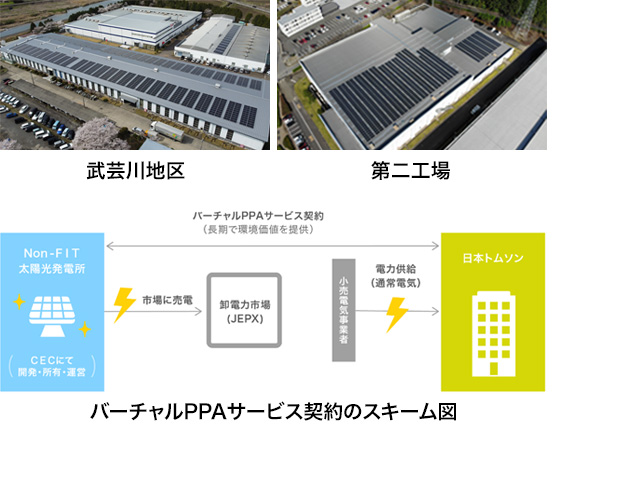

太陽光発電の導入

事業所で使用する電力の再エネ化に向け、太陽光発電システムの導入を順次進めています。これまでに、オンサイトPPA(2拠点)に加え、ベアリング業界では初となるバーチャルPPAの締結をしたことにより、約181万kWhの電力調達が完了しており、約720t-CO2の排出量削減効果を見込んでいます。

再生可能エネルギーの調達には、世の中に新たな再生可能エネルギーを産み出す“追加性”の視点が重要と考えており、今後も“追加性”を重視した再生可能エネルギーの調達を中心に進めてまいります。

工場の省エネパトロールの実施

地球温暖化対策の一環として、省エネルギー活動を推進する当社の工場部門では、1~3ヶ月に一度程度、省エネパトロールを実施しています。同パトロールでは、選任されたメンバーが製造現場内を隅々までチェック。どこかにエネルギーロスが潜んでいないか確認して回ります。

この活動の結果、配管の接続部のエアー漏れや、使用していない照明機器・設備への電源供給などの発見につながり、省エネルギー化に寄与しています。

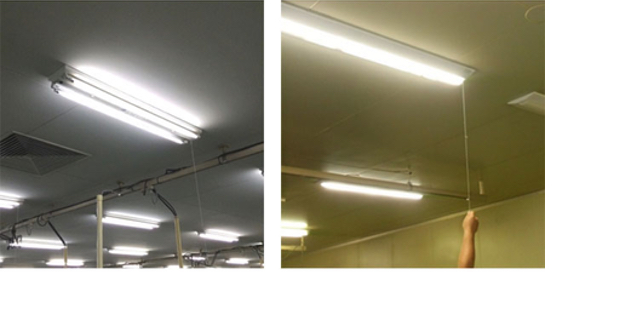

LED照明の採用

工場内の照明は、従来より蛍光灯や水銀灯を採用しておりましたが、消費電力量や照明器具の経年劣化の問題に加え、法規制の強化(水銀使用製品産業廃棄物)などもあり、年々管理が難しくなっていました。

そこで、照明機器を更新する際には、まずはその場所に本当に照明が必要であるかを検討。必要であれば、長寿命化やコストダウンが期待でき、ひいては省エネ化につながるLED照明を積極的に採用しています。また、事務所内などの照明を切り替える際は手元スイッチも取り付け、作業者一人ひとりの省エネ意識も高めています。

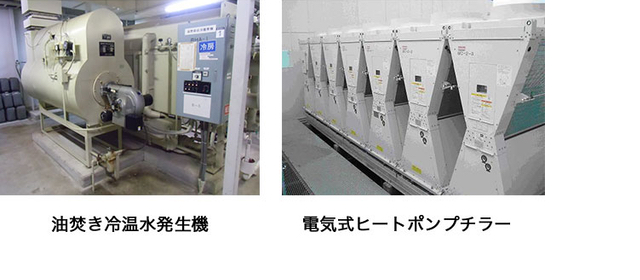

空調設備の熱源を重油から電気式へ変更

従来の空調設備は熱源が重油であったため、限りある資源への影響や大気汚染のリスクなどに加え、重油タンクの漏洩リスクなどさまざまな課題を抱えていました。

そこで設備の更新時期に併せ、熱源が電気式の空調設備に変更。この電気式空調設備は、エネルギー効率が高いうえに状況に応じて運転台数を自動で制御します。

必要な負荷に即応できるため、省エネルギー効率がさらに向上し、CO2削減に大きく貢献しています。