IKOエピソード 次世代技術を支えるIKO製品 vol.1

「液晶」を潤滑剤として活用した世界初の製品「液晶潤滑リニアウェイ」

既存の製品では対応が難しかったお客様の課題を、新しい技術・製品を生み出すことで解決していきたい——。IKOではそうした思いのもと、日本初となるニードルベアリングの自社開発や、世界に例のない潤滑部品を内蔵したメンテナンスフリーの直動案内機器「Cルーブ」の開発などを実現してきました。そして2019年11月に発表された「液晶潤滑リニアウェイ」は、ディスプレイなどに使われる「液晶」を、世界で初めて直動案内機器の潤滑剤として使用。高耐久、低発塵、低アウトガスという特性と優れた潤滑性能を兼ね備えたこの製品は、お客様のどんな課題を解決するのでしょうか。

高性能、高耐久、低発塵などのニーズを同時に満たす「液晶」

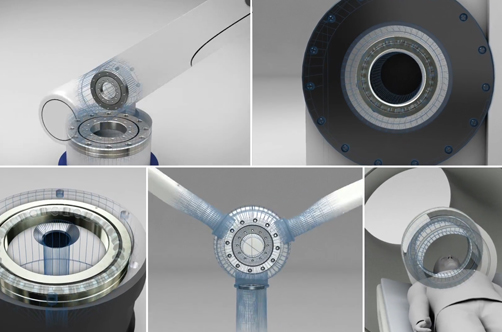

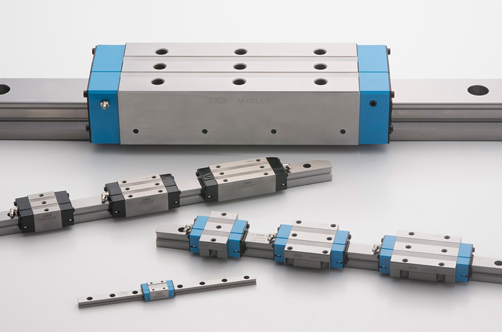

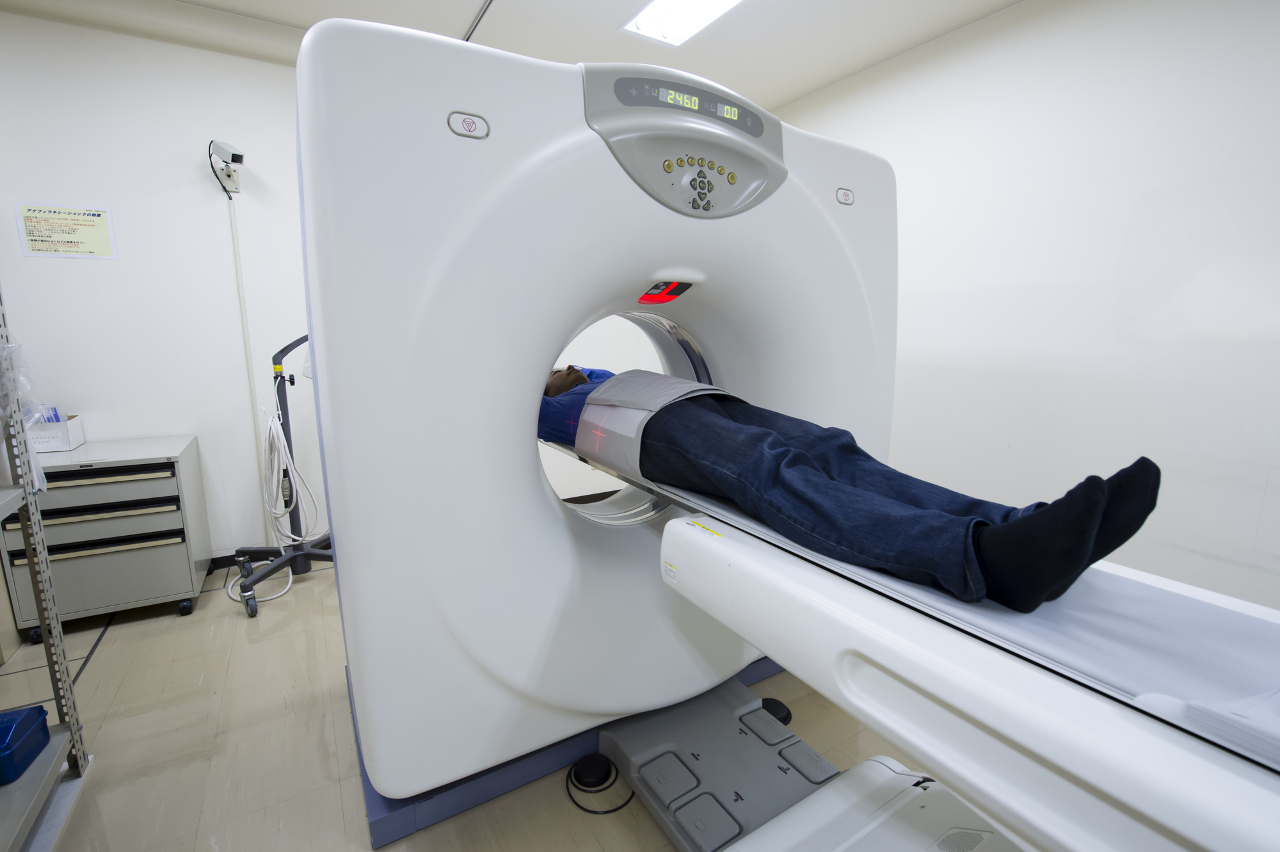

直動案内機器は、レール上にある物体が、軽い力で滑らかに精度よく移動するのを助ける機械要素部品。金属のボールや円筒コロなどの転動体が、金属のレールの上を転がることで、直線運動の摩擦を低減しています。実社会においては、乗客の安全を守るため1日何十回も開閉を繰り返す駅のホームドア、寝台を移動させながら患部の撮影を行うCTスキャン、家電、ITツール、社会インフラなどに欠かせない半導体をつくる半導体製造装置の可動部分などとして、多彩なシーンで活用されています。

直動案内機器を上手く機能させるために重要なのが、金属同士の摩擦を減らす「潤滑剤」です。直動案内機器は、汚れを嫌うクリーンルーム内の機械、安全性が求められる食品生産の機械、真空下の機械などさまざまな環境で利用されていますから、各所で用途に応じた特別潤滑剤が使われてきました。

例えば発塵を嫌う半導体製造装置などに多く用いられるのは、潤滑剤からの微粒子の発散がおこりにくいふっ素系グリースなど。真空環境では、炭化水素系グリースの使用も増えています。しかしこうした特殊環境用グリースは、潤滑性能、耐久性能、メンテナンス性など、いずれも何らかの課題がありました。高熱に耐え、耐久性があり、微細な潤滑剤粒子の発散やガスの放出が起こりにくく、かつ潤滑性能も高い——。そんな多くのニーズを同時に満たす潤滑剤としての可能性を持っていたのが「液晶」でした。

世界で前例のない挑戦にも、情熱を持って取り組む

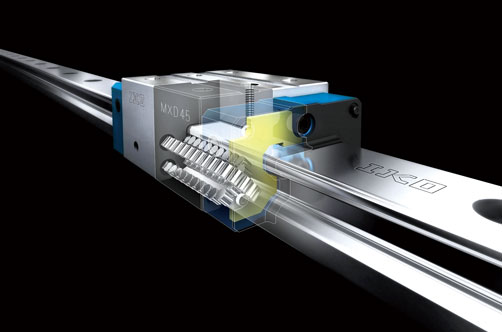

従来、潤滑剤として使われてきたグリースは、ベースとなる油に増ちょう剤を分散させて半固体状にしたもので、潤滑部分の分子がバラバラの方向を向いています。一方、液晶潤滑剤は、固体と液体の中間の性質を持つ液晶化合物だけで構成され、潤滑部が一定の方向に並ぶ安定した分子の集合体として機能するため、単位面積あたりで高い圧力を受ける転がり接触下においても優れた潤滑機能が期待でき、蒸発も極限まで抑えることが可能です。

これを直動案内機器の潤滑剤として使用できれば、より多くのお客様の課題に寄り添うことができる——。IKOではそう考え、2016年、山梨大学との共同開発をスタートしました。しかし世界初の取り組みですから、開発はすべてが手探りです。特に、実際に直動案内機器で液晶潤滑剤を使用した場合の安定性は、製品の品質を考える上で欠かせないポイント。高い面圧での耐久性はどの程度か。期待通りの潤滑性能は発揮できているのか。発塵量はどこまで抑えられるのか。一つ一つの特性について、丁寧に時間をかけてデータを取得していきました。

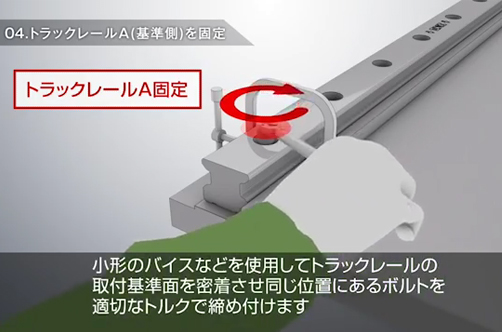

また、量産化を考える上では直動案内機器への充填のしやすさなども重要なポイントです。そして製品化にあたっては、お客様の声を聞きながら必要とされる特性をしっかり評価していくことが何より大切。そうした作り込みを重ね、満足のいく製品が完成するまでには3年という月日を要しました。

真空下や高温高圧といった特殊環境下での飛躍的な性能向上を実現

グリースでも油でもない液晶潤滑剤を、世界で初めて直動案内機器に使用したIKOの「液晶潤滑リニアウェイ」がリリースされたのは、2019年11月。潤滑性能で従来品を大幅に上回りながら、低発塵性、低蒸発性、低アウトガス性を有するこの製品は大きな注目を集めました。

常温大気中でふっ素系グリースの40倍を超える長期耐久性を示し、100℃の条件下でも蒸発はゼロ。低発塵グリースより優れた低発塵性を発揮し、真空環境での放出ガスも少なく、ふっ素や金属元素を含まないため環境への影響も最小限——。そんな「液晶潤滑リニアウェイ」を各種機器に導入すれば、クリーンルーム、真空環境、高温高圧下など特殊で厳しい使用環境においてもスムーズな作動を実現し、リニアウェイが組み込まれた機械自体の寿命の延長にもつながるでしょう。

既存のグリースを使用した直動案内機器を「液晶潤滑リニアウェイ」に置き換えるだけで、潤滑性能を飛躍的に向上させられる手軽さもポイントです。潤滑剤の蒸発がほぼないため、潤滑剤の定期メンテンスも大幅に削減することが可能。企業の社会的責任がより高いレベルで問われるようになった現在、環境対応型の製品であることも、大きなアドバンテージであると言えます。

半導体製造など発塵を嫌う現場にも最適

幅広い分野のお客様から、お問い合わせをいただくようになった「液晶潤滑リニアウェイ」。特に反響が大きいのは、低アウトガス・低蒸発・低発塵という特性が活きてくる、真空、高温、クリーンルームなどの特殊環境下で直動案内機器を使用しているお客様です。その代表例が、半導体製造装置メーカーでしょう。

半導体の製造では、チップの性能をさらに上げるため、製造プロセスの微細化がナノレベルまで進んでいます。その過程では、ごくごく小さな粒子でも命取りになりかねません。「液晶潤滑リニアウェイ」の低発塵性を評価してご連絡をくださったあるお客様からは、同製品を試用してみたところ、発塵量がそれまでと比べて1/5にまで減少されたとの結果が報告されました。

液晶分子化合物の秩序ある配列を新しい発想で潤滑素材として活かした液晶潤滑剤は、分子の設計を工夫し、お客様のニーズに寄り添いながら特定の特性を強化していくことも可能です。機械部品メーカーでありながら、試行錯誤によって化学分野の知見を高め、お客様の利便性向上につながる製品を開発したIKO。この「液晶潤滑リニアウェイ」は、モノづくり日本会議と日刊工業新聞社が、日本のモノづくりの競争力の源泉となる優れた部品や部材を表彰する「"超"モノづくり部品大賞」の機械・ロボット部品賞にも選ばれました。技術が日々進化していくなか、その次世代技術を支える製品を、さらにどう進化させていくか。IKOでは、お客様の課題解決、価値創造につながる製品づくりに向けた研究がいまも続けられています。